- Autors Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 03:00.

- Pēdējoreiz modificēts 2025-06-01 06:43.

Liesas ražošanas jēdziens Krievijas uzņēmumos tika ieviests ne tik sen, salīdzinot ar ārvalstīm, kur Kaizena filozofija sāka piemērot pagājušā gadsimta piecdesmitajos gados. Pirms desmit gadiem tikai trešdaļa Krievijas rūpniecības uzņēmumu bija ieinteresēti optimizēt ražošanu. Tagad efektīvu ražošanas sistēmu izveidi papildus diskrētai rūpnieciskai ražošanai un konsultācijām daudzos ekonomikas sektoros izmanto ne tikai lielie, bet arī vidējie uzņēmumi.

Liesās ražošanas sistēmas priekšteči ir auto giganti Ford un Toyota. Starp ārvalstu uzņēmumiem, kas veiksmīgi piemēro Lean ražošanas principus, piemēram, Nike, Textron, Parker, Intel. Lean tehnoloģiju aktīvas izmantošanas sākums mūsu valstī tiek uzskatīts par 2006. gadu, kad notika pirmais Krievijas Lean forums. Pionieri vietējo liesās ražošanas sistēmu izveidē ir mūsu slavenie automobiļu ražotāji - GAZ un KAMAZ. Rusal, Rosatom, Eurochem, TVEL, Sberbank un daudzi citi ir līderi to uzņēmumu vidū, kuri izmanto Lean optimizācijas sistēmas un metodes.

Liesas ražošanas loģistikas ieviešanai Krievijas uzņēmumos ir valsts atbalsts, un to regulē galvenie standarti: GOST numuri R 57522-2017, R 57523-2017, R 57524-2017, kā arī nozares ieteikumi, kas apstiprināti ar Rūpniecības ministrijas rīkojumu. un tirdzniecība.

Termins "Lean manufacturing" jeb LIN ir angļu valodas definīciju "lean manufacturing", "lean production" un to saīsinājuma LEAN transkripcijas semantiskais tulkojums.

Lean ražošanu saprot kā uzņēmuma vadības sistēmu, kas ļauj uzlabot darba kvalitāti, vienlaikus samazinot izmaksas, samazinot zaudējumus.

Vārda liesais tulkojums angļu un krievu valodā ir “izdilis, slaids, slaids”. Lai kļūtu par tādu, jums jāzaudē liekie tauki. Attiecībā uz ražošanas sfēru tas nozīmē, ka ir jāatbrīvojas no zaudējumiem, tādējādi samazinot izmaksas. Tāpēc liesu ražošanu dažreiz sauc par liesu.

Trīs LIN ražošanas koncepcijas

Lean ražošanas būtību aprakstīja G. Fords, kurš teica:

Lean ražošanas sistēmā ir svarīgi divi aspekti:

- Optimizācijas procedūrās ir jāiesaista katrs uzņēmuma darbinieks.

- Uzņēmumam jābūt maksimāli orientētam uz patērētāja interesēm.

Konceptuāli globālā ražošanas optimizācijas sistēma ir balstīta uz trim principiem.

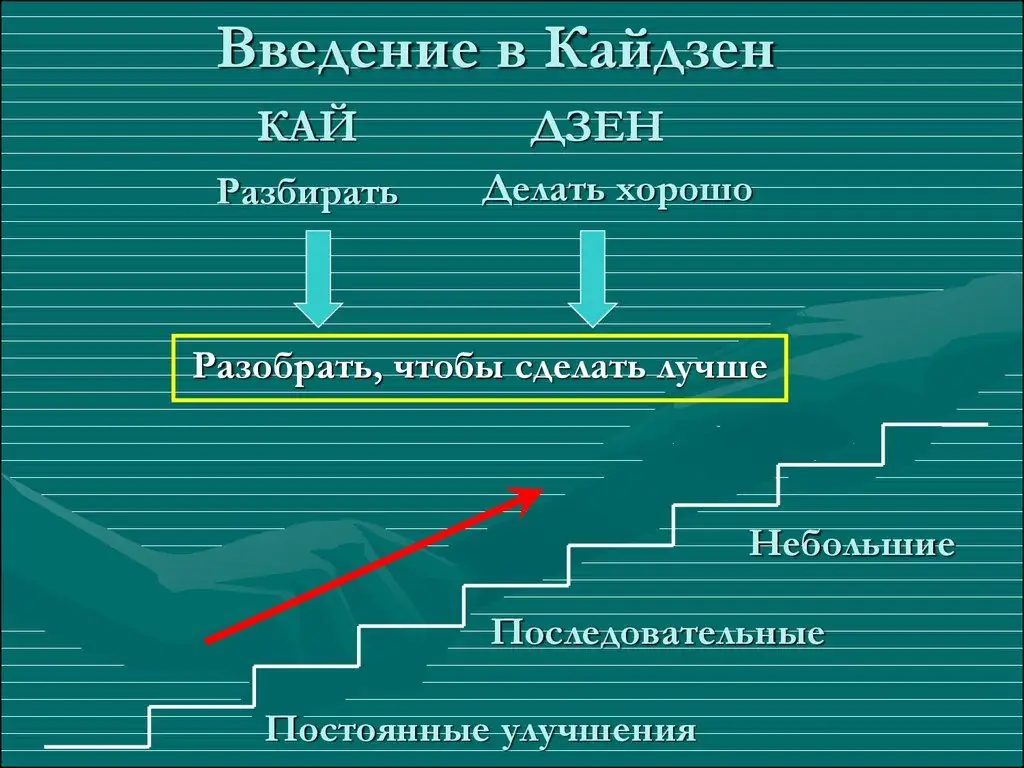

- Kaizena filozofija. Tie ir vadības mehānismi, kuru pamatā ir ideja par nepārtrauktu kvalitātes uzlabošanu un tās operatīvu un pakāpenisku ieviešanu. Kaizena stratēģijas pamatā ir apgalvojums, ka ražošanas procesu uzlabošanai nav robežu un katram uzņēmumam neatkarīgi no tā konkurētspējas ir jāvirzās uz priekšu.

- Six Sigma koncepcijas pamatā ir fakts, ka jūs varat vadīt ražošanu, izmantojot jebkuru datu izmērāmības principu. Tā kā tiek mērīti ražošanas procesi, tos var uzraudzīt un līdz ar to uzlabot, analizējot, piemēram, galvenos darbības rādītājus KPI. Koncepcijas mērķis ir padarīt visus ražošanas procesus paredzamus un paredzamus, uzlabot esošos un izveidot jaunus optimizācijas algoritmus.

- Uzlabot ražošanas efektivitāti, uzlabot saražotā produkta kvalitāti, vienlaikus samazinot izmaksas - tie ir Lean Manufacturing sistēmas uzdevumi.

Šie trīs jēdzieni kopā parāda, kā pakāpeniski un nepārtraukti uzlabot ražošanas procesu un galaprodukta kvalitāti, neradot nevajadzīgas izmaksas.

Tādējādi radikālisms ražošanas vadībā ir aizstāts ar integrētu filozofiju, kas izmanto uzņēmuma vadības liberālo metožu ideālistiskos principus un ievieš efektīvas metodikas un rīkus darba uzlabošanai.

Lean instrumenti

Lean tehnoloģijas tiek izmantotas visos uzņēmuma darbības posmos - sākot no ražošanas procesu sākotnējās projektēšanas līdz produktu pārdošanai patērētājam.

Nepārtrauktas optimizācijas process tiek veikts, izmantojot Lean rīkus:

- Iekārtu kopējā produktīvā apkope - TPM (Total Productive Maintenance).

- Ātra nomaiņa un aprīkojuma atkārtota apmācība "vienā minūtē" un "vienā pieskārienā" - SMED (vienas minūtes nomaiņa) un OTED (viena pieskāriena nomaiņa).

- Nepārtrauktas materiālu plūsmas organizēšana - CANBAN.

- Vilkt ražošanu - vilkt ražošanu.

- Vērtību plūsmas kartēšana - VSM (Value Stream Mapping).

- Materiālu pārvaldības sistēma "tieši laikā" - JIT (Just-In-Time).

- Vizuālās vadības un atgriezeniskās saites sistēma Andon.

- Darba izpildes standartizācija - SOP standarta darbības procesi.

- Efektīvas darba vietas radīšanas tehnoloģija - 5S vai 5S -CANDO.

- Kopējā kvalitātes vadības sistēma - TQM (Total Quality Management).

Lean rīki darbojas tā, ka darba kvalitātes uzlabošanās tiek maksimāli palielināta un novērtēta visos ražošanas posmos un līmeņos.